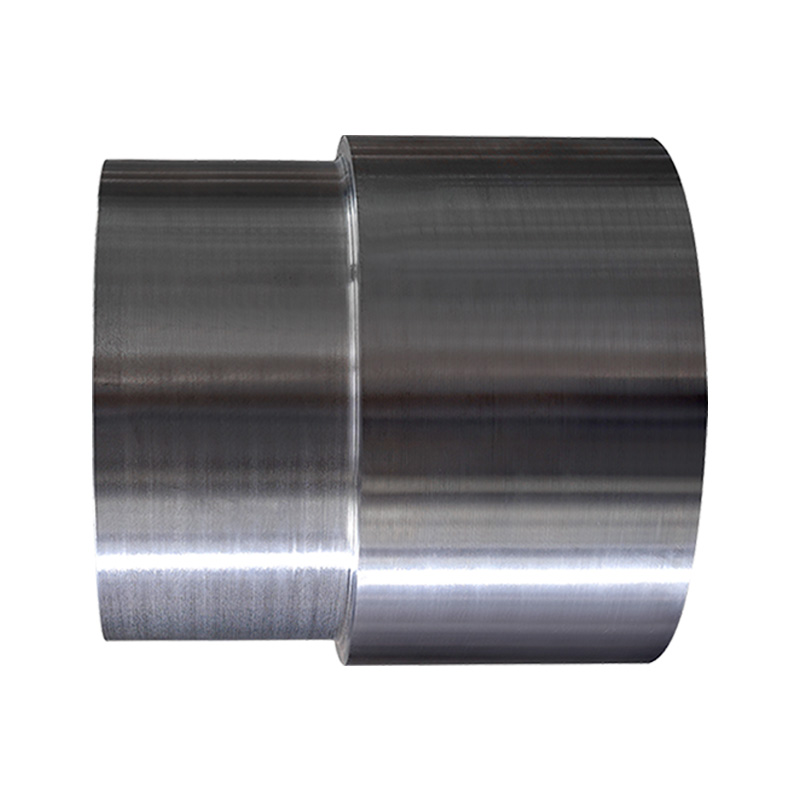

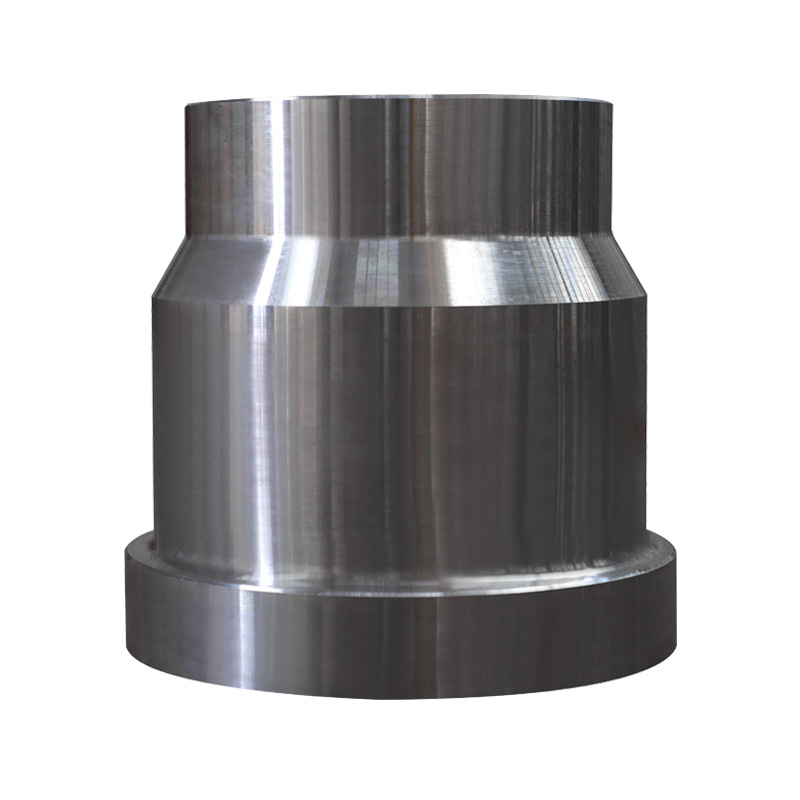

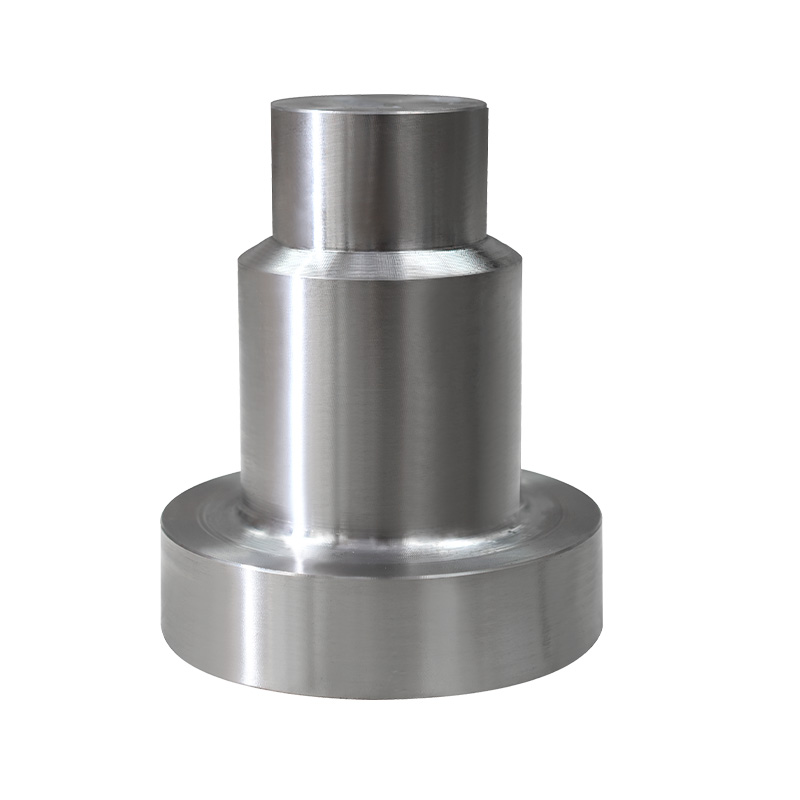

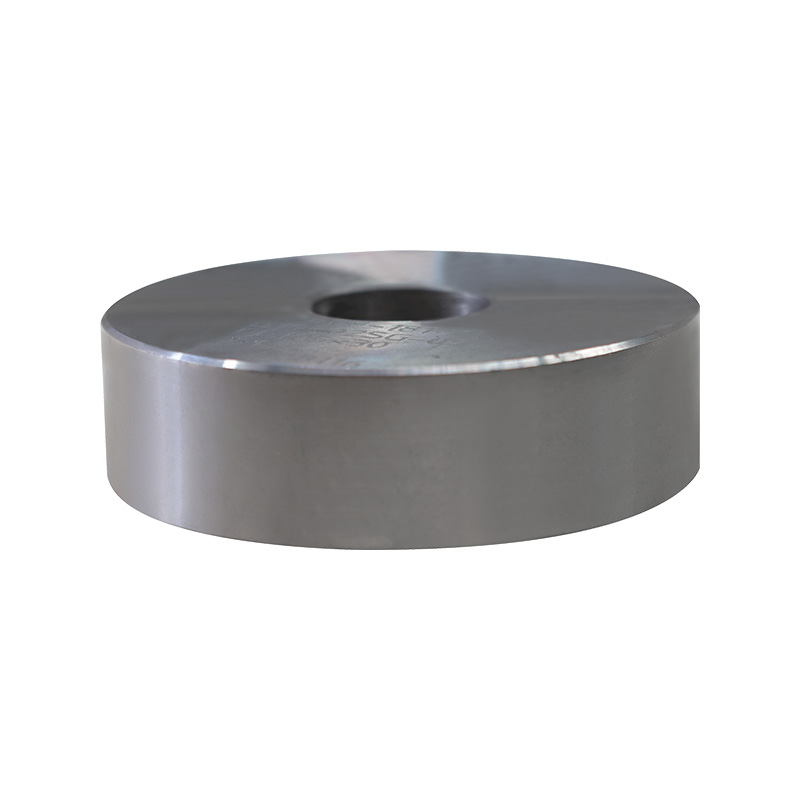

Bagian katup mengampuni Biasanya membutuhkan pengobatan anti-korosi secara teratur, karena lingkungan kerja dan karakteristik material mereka menentukan adanya risiko korosi. Dalam bahan kimia, minyak bumi, rekayasa laut dan skenario lainnya, katup terpapar media korosif (seperti asam, alkali, larutan garam atau udara lembab) untuk waktu yang lama. Bahkan jika bahan tahan korosi seperti baja tahan karat dan baja paduan digunakan untuk pengampunan, masalah korosi masih dapat terjadi karena konsentrasi sedang, fluktuasi suhu atau konsentrasi tegangan lokal. Sebagai contoh, stainless steel rentan terhadap korosi pitting di lingkungan yang mengandung ion klorida, sedangkan baja paduan mungkin gagal karena oksidasi yang diintensifkan pada suhu dan tekanan tinggi.

Perawatan anti korosi dapat dicapai melalui lapisan permukaan (seperti galvanisasi, penyemprotan), lapisan konversi kimia (seperti fosfasi, pasif), atau injeksi inhibitor korosi. Misalnya, di lingkungan laut, melapisi permukaan katup dengan resin epoksi dapat secara signifikan mengurangi laju korosi semprotan garam; Untuk kondisi kerja suhu tinggi, penggunaan pelapis keramik resisten suhu tinggi dapat mencegah pengelupasan kulit oksida. Perawatan rutin tidak hanya dapat memperpanjang masa pakai katup, tetapi juga menghindari bahaya keselamatan seperti kebocoran dan kemacetan yang disebabkan oleh korosi, memastikan operasi stabil dari sistem proses.

Perlu dicatat bahwa siklus anti-korosi perlu dievaluasi secara komprehensif berdasarkan karakteristik media, kondisi kerja, dan ketahanan korosi material. Misalnya, katup dalam media asam memerlukan pemeriksaan integritas pelapisan setiap enam bulan, sementara di lingkungan air tawar biasa, ini dapat diperpanjang hingga 1-2 tahun. Dengan menetapkan rencana pemeliharaan ilmiah, dimungkinkan untuk menyeimbangkan biaya dan keandalan peralatan secara efektif, dan mengurangi risiko downtime yang tidak direncanakan.