Pertandingan Mesin Pertambangan Membutuhkan pemantauan berkelanjutan dari data kualitas mereka selama layanan. Ini bukan rutinitas opsional, tetapi garis hidup untuk memastikan keamanan, menjaga produksi, mengendalikan biaya, dan mengoptimalkan manajemen. Berikut ini adalah alasan intinya:

Peringatan dini untuk mencegah kegagalan bencana:

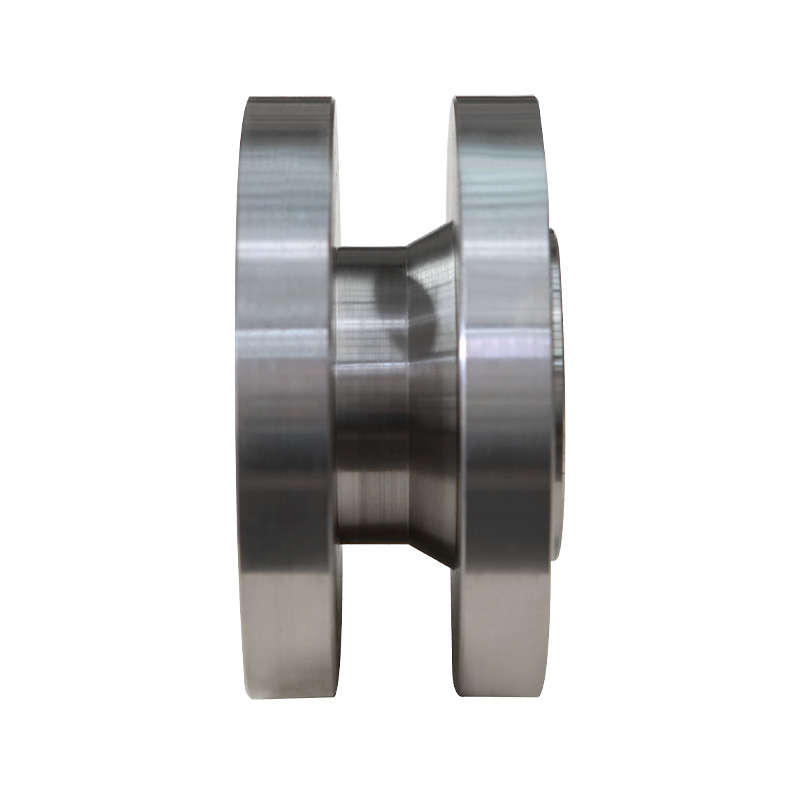

Tangkap Kerusakan Tersembunyi: Kondisi penambangan sangat keras (beban berat, dampak, korosi, keausan). Pemantauan data berkualitas, seperti laju perambatan retak, deformasi dimensi kritis, dan spektrum getaran abnormal, dapat mendeteksi tanda -tanda kerusakan internal atau degradasi kinerja sebelum kerusakan yang terlihat atau penutupan peralatan mendadak.

Menghindari kerusakan rantai: Kegagalan penempaan kritis (seperti fraktur poros transmisi, retak pelat roda gigi) sering menyebabkan kerusakan peralatan yang serius dan bahkan membahayakan keselamatan personel. Pemantauan berkelanjutan adalah garis pertahanan terakhir untuk mencegah kecelakaan bencana seperti itu.

Memaksimalkan masa pakai dan mengoptimalkan waktu penggantian:

Ucapkan selamat tinggal pada penggantian buta: hanya mengandalkan pengalaman atau siklus tetap untuk penggantian akan membuang komponen yang masih memiliki umur (diganti terlalu dini), atau menanggung risiko penutupan tiba -tiba (diganti terlambat). Data berkualitas (seperti ketebalan dinding yang tersisa, penurunan kekerasan area kritis, dan strain kumulatif di area tertentu) memberikan dasar ilmiah untuk mencapai "penggantian sesuai kebutuhan" dan mengekstrak setiap nilai keamanan.

Berurusan dengan keausan diferensial: Tingkat keausan jenis penempaan yang sama sangat bervariasi di bawah kondisi kerja dan posisi peralatan yang berbeda. Pemantauan dapat secara akurat menemukan komponen dan komponen spesifik mana yang sangat membutuhkan perawatan, menghindari satu ukuran yang cocok untuk semua pendekatan.

Pastikan produksi berkelanjutan dan mengurangi kerugian downtime yang tidak terduga:

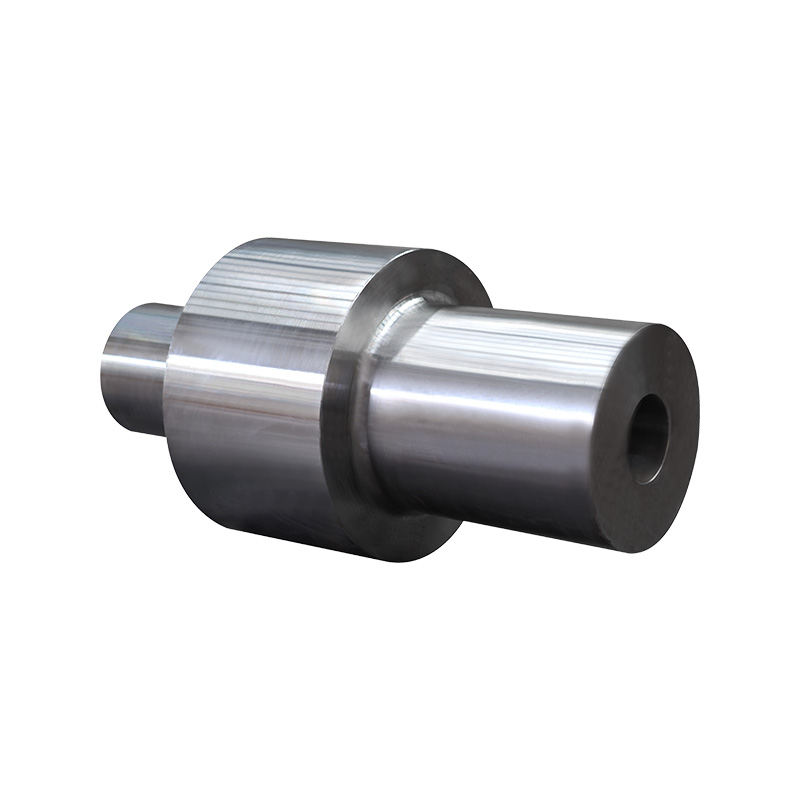

Landasan pemeliharaan yang direncanakan: biaya shutdown tambang sangat besar. Data kualitas yang andal adalah input inti untuk pemeliharaan prediktif. Ini dapat menjadwalkan penggantian dan perbaikan yang tak terhindarkan selama penurunan produksi atau jendela downtime yang direncanakan, memaksimalkan kompresi downtime yang tidak direncanakan.

Identifikasi risiko sistemik: Pemantauan berkelanjutan dapat dengan cepat mengingatkan cacat desain, masalah material, atau fluktuasi proses jika kelainan yang sering ditemukan di bagian yang sama atau batch pengampunan, memotong rantai kesalahan dari akar dan meningkatkan keandalan operasional secara keseluruhan.

Validasi desain dan pemilihan material untuk mendorong peningkatan berkelanjutan:

Bidang Pengujian Kinerja Praktis: Tidak peduli seberapa bagus data laboratorium, pada akhirnya harus diuji dalam praktik. Data kualitas selama layanan adalah laporan kinerja yang paling otentik dan brutal. Ini dapat memverifikasi apakah pemilihan material asli, desain struktural, dan proses manufaktur benar -benar tahan terhadap kerusakan lingkungan pertambangan.

Dasar untuk mengoptimalkan iterasi: di mana selalu aus terlebih dahulu? Di mana konsentrasi stresnya parah? Bahan mana yang berkinerja di luar harapan atau gagal? Data ini dipertukarkan dengan darah dan air mata adalah kekuatan pendorong yang paling berharga untuk peningkatan desain, peningkatan material, dan optimalisasi proses generasi produk berikutnya. Tanpa itu, perbaikan seperti bekerja secara terpisah.

Mengontrol biaya pemeliharaan secara ketat dan menghilangkan limbah:

Alokasi sumber daya yang tepat: Biaya pemeliharaan tambang adalah lubang tanpa dasar. Data pemantauan kualitas memandu upaya pemeliharaan untuk secara akurat menargetkan tautan terlemah dan paling berbahaya, menghabiskan uang di ujung tombak. Hindari pemborosan "pemeliharaan komprehensif" yang berlebihan atau investasi yang tidak efektif dari "dokter sakit kepala".

Evaluasi Kinerja Pemasok: Umur dan stabilitas lampiran "serupa" yang disediakan oleh pemasok yang berbeda dapat sangat bervariasi dalam layanan aktual. Data kualitas objektif adalah mata uang keras untuk mengevaluasi tingkat sebenarnya, efektivitas biaya, dan kemampuan kinerja kontrak pemasok.

| Alasan inti | Poin -poin penting | Dampak Tidak Memantau |

| 1. Cegah kegagalan bencana | • Mendeteksi degradasi tersembunyi (Retak, kekurangan internal, keausan abnormal) sebelum kegagalan kritis terjadi. | • Kerusakan yang tidak terduga, bencana menyebabkan kerusakan peralatan yang parah, keruntuhan produksi, dan bahaya keselamatan. |

| • Identifikasi titik stres & prekursor kegagalan tidak terlihat selama inspeksi rutin. | • Risiko kerusakan reaksi rantai menghancurkan komponen/sistem yang berdekatan. | |

| 2. Maksimalkan masa pakai layanan & optimalkan penggantian | • Lacak keausan/kinerja yang sebenarnya (Kehilangan ketebalan, penurunan kekerasan, akumulasi regangan) per komponen/lokasi. | • Penggantian buta: Membuang -buang hidup yang dapat digunakan (diganti terlalu cepat) atau mempertaruhkan kegagalan mendadak (diganti terlambat). |

| • Aktifkan penggantian yang tepat dan berbasis kondisi - "Ganti hanya jika perlu, memaksimalkan setiap jam aman". | • Ketidakmampuan untuk mengelola Tingkat keausan variabel lintas bagian yang identik dalam kondisi/lokasi yang berbeda. | |

| 3. Pastikan kontinuitas produksi & meminimalkan waktu henti | • Yayasan untuk Pemeliharaan Prediktif: Jadwalkan Penggantian/Perbaikan selama downtime yang direncanakan , menghindari kejutan. | • Penghentian yang tidak direncanakan mahal: Henti produksi karena kegagalan yang tidak terduga, menyebabkan kehilangan pendapatan yang signifikan. |

| • Spot Systemic Issues Early: Identifikasi masalah yang berulang dengan bagian/batch/lokasi spesifik desain/bahan pensinyalan/bahan/proses cacat. | • Masalah keandalan kronis tetap tersembunyi, yang menyebabkan kegagalan berulang dan upaya pemecahan masalah yang terbuang. | |

| 4. Validasi Desain/Bahan/Proses & Peningkatan Drive | • Memberikan bukti kinerja dunia nyata: Adalah penempaannya sungguh-sungguh Bertahan dari lingkungan tambang yang brutal sebagaimana dimaksud? | • Teknologi Stagnan: Ketergantungan pada Data & Teori Lab; TIDAK sebenarnya Umpan balik untuk meningkatkan desain, bahan, atau proses di masa depan. |

| • Identifikasi Kelemahan & Kekuatan: Tentukan mode kegagalan yang tepat, lokasi keausan, konsentrasi stres, dan berkinerja baik/buruk secara tak terduga. | • Peluang yang terlewat Tingkatkan Daya Tahan, Efisiensi, dan Efektivitas Biaya dalam komponen generasi berikutnya. | |

| 5. Mengontrol biaya pemeliharaan & menghilangkan limbah | • Sumber Daya Langsung Justru: Fokus pemeliharaan hanya pengeluaran di mana dan kapan data menunjukkan itu sangat dibutuhkan. | • Pemeliharaan berlebihan yang mahal (mengganti bagian yang bagus) atau kurang pemeliharaan (Mengarah ke kegagalan yang lebih besar dan lebih mahal nanti). |

| • Mengevaluasi secara obyektif pemasok: Bandingkan Kinerja Bidang Aktual & Data Lifespan di berbagai pemasok. | • ketidakmampuan untuk mengidentifikasi pemasok yang benar-benar andal atau hemat biaya; terjebak dengan berkinerja buruk karena kurangnya kebenaran mentah . | |

| RINGKASAN | Pemantauan berkelanjutan tidak dapat dinegosiasikan: Ini adalah sistem peringatan dini yang vital, alat yang memperpanjang kehidupan, pencegah downtime, dan penceritakan kebenaran untuk operasi tambang. | Mengabaikannya adalah perjudian: Berjudi dengan keselamatan pekerja, target produksi, anggaran pemeliharaan, dan peningkatan berkelanjutan. Tidak ada alasan. |